Nachdem ich den ersten Teil der Simplify 3D-Anleitung veröffentlicht habe, folgt jetzt hier der zweite Teil.

In diesem Teil erkläre ich die 2 Reiter „Andere“ und „Fortgeschritten“, weil es über diese doch mehr zu schreiben gibt und eine einzige Anleitung einfach zu umfangreich wäre.

Der Reiter „Fortgeschritten“

Ich beginne mit dem Reiter „Fortgeschritten“. Hier kann man hauptsächlich einstellen, wie der Drucker sich beim Drucken von Wänden und bei Füllungen verhalten soll.

Mit der richtigen Einstellung kann man die Druckqualität verbessern. Ein häufiges Problem ist zum Beispiel, dass der Drucker über große Überbrückungsbereiche Fäden zieht. Wie du das vermeidest, erfährst du jetzt.

Verhalten bei dünnen Wänden

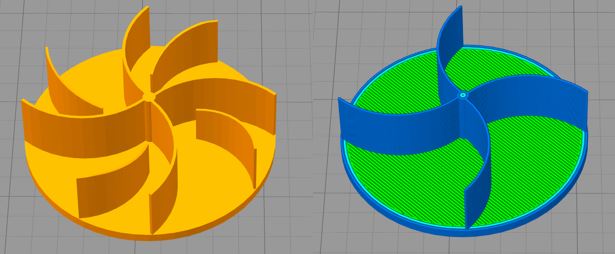

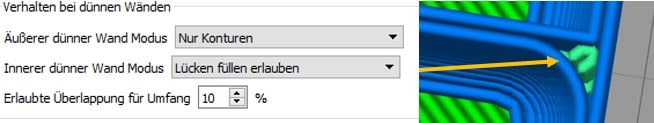

Diese Funktion ist sehr interessant und fast jeder hatte schon mal etwas damit zu tun. Man lädt ein Modell in Simplify und startet die Druckvorschau. Plötzlich wird man stutzig, weil der Drucker nicht alles mitdruckt. Bestimmte Konturen sind einfach weg. Man beendet die Druckvorschau und siehe da, alles ist ganz normal. Schau dir dazu das Bild unten an.

Das liegt oft daran, dass eine Wand dünner ist, als der Durchmesser der Düse. Mal angenommen, wir haben eine 0,6er Düse eingebaut und wollen eine Wand drucken, die nur 0,5 mm dick ist. Genau dann tretet dieses Problem auf. Mit einer 0,6 mm Düse kann man nun mal keine Wand drucken, die nur 0,5 mm dick ist.

Im Bild oben siehst du eine Turbinenschaufel. Ich drucke das 3D-Modell mit einer Düse 0,6 mm. Alle Wände sind über 0,6 mm dick. Nur die kleinen Streben sind 0,5 mm dick.

Hier sagt Simplify mir, dass er die Konturen nicht drucken kann, die kleiner als der Durchmesser der Düse sind. Hier gibt es aber die Möglichkeit, dem Drucker zu sagen, dass er die dünnen Konturen trotzdem drucken soll.

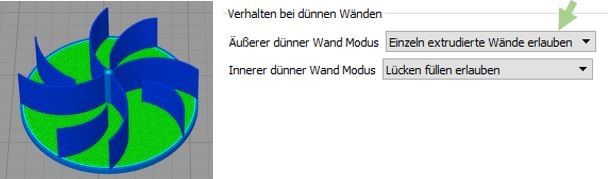

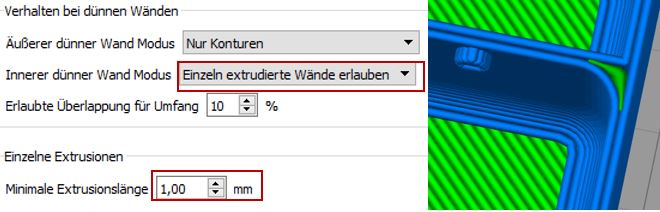

Dazu musst du die Einstellungen einfach wie auf dem Bild unten umstellen (Einzeln extrudierte Wände erlauben) und die Druckvorschau erneut laden. Jetzt funktioniert es. Alle Wände werden gedruckt, auch die, die dünner als 0,6 mm sind. Das macht der Drucker so, dass er für die dünneren Wände einfach weniger Material aus der Düse extrudiert.

Allerdings kann es sein, dass Qualität der dünnen Wände nicht so hoch ist. Bei wenigen kleinen Wänden kann man diese Funktion schon mal nutzen. Sind es aber zu viele, sollte man lieber eine kleinere Düse benutzen.

Erfahre mehr über die Düsen: welche Düse für den 3D-Drucker?

Der Nachteil bei „Einzeln extrudierte Wände erlauben“

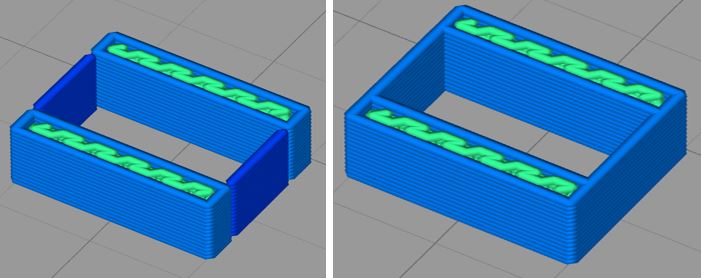

Allerdings hat die Funktion „Einzeln extrudierte Wände erlauben“ auch Nachteile. Wie man im Bild unten links sehen kann, extrudiert er die einzelnen dünnen Wände jetzt auch wirklich einzeln. Jede Wand wird einzeln gedruckt.

Die Außenkontur des Modells wird also nicht mehr in einer Schleife gedruckt, wie es üblich ist (Bild rechts unten).

Stelle ich die Funktion wieder auf „Nur Konturen“ (Standardeinstellung) um, dann wird die Außenkontur wieder schön gedruckt (Bild rechts). Dafür kann der Drucker jetzt aber wieder keine Wände drucken, die dünner als der Durchmesser der Düse sind.

Lücken füllen erlauben

Kommen wir nun zum nächsten Punkt. Hier geht es um die inneren Wände oder besser gesagt, um die Füllung.

In der Standardeinstellung ist hier „Lücken füllen erlauben“ eingestellt. Das sieht dann aus, wie auf dem Bild unten. Der Extruder fährt im Zickzack hin und her und füllt so das Modell mit Filament aus. Also nichts Besonderes erstmal. Die ganz normale Standardeinstellung eben.

Wenn man jetzt aber eine Wandstärke von 2 mm hat und mit einer 0,6er Düse druckt, dann druckt der Drucker zuerst die Außenwand mit je 0,6 mm. Davon bleibt dann zwischen den Wänden noch ein Spalt von 0,8 mm übrig (2 mm -0,6 mm – 0,6 mm = 0,8 mm).

Diesen Spalt füllt der Drucker normalerweise im Zickzack-Verfahren (wie auf dem Bild oben) aus. Jetzt können wir dem Drucker sagen: „Hey, druck doch einfach mehr Material aus der Düse und mache anstatt den Zickzack-Linien eine einzige, dickere Linie von 0,8 mm“. Diesen Befehl können wir dem Drucker geben, in dem wir die Einstellung „Lücken füllen erlauben“ nach „Einzeln extrudierte Wände erlauben“ umstellen.

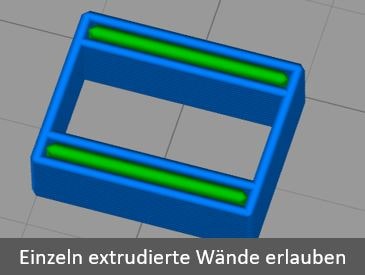

Wenn wir diese Einstellung also einstellen und die Druckvorschau nochmal starten, dann macht der Drucker nur noch eine einzige Linie als Füllung. Das spart Zeit und kann die Druckqualität verbessern. Das ganze sieht dann so aus wie auf dem Bild unten.

Diese Einstellung kann man normalerweise dauerhaft aktiviert lassen. Allerdings sollte man vor dem Druck sowieso immer die Druckvorschau prüfen, ob alles okay ist.

Maximale Extrusionslänge

Hier komme ich nochmals auf die Einstellung „Lücken füllen erlauben“ zu sprechen. Im Bild unten siehst du eine Ecke mit einer Rundung (Radius) in der Ecke.

In dieser Ecke siehst du außerdem eine Lücke. Da wir dem Drucker erlaubt haben, Lücken zu füllen, hat er diese natürlich ausgefüllt.

Das ist oft aber blöd, weil er in jeder kleinen Lücke Punkte hineindruckt. Außerdem wird das Modell durch diese Lückenfüllungen auch nicht mehr stabiler. Man kennt es ja. Zuerst fährt der Drucker die Außenkontur ab, dann die Füllung. Und dann fährt er von Lücke zu Lücke und schmiert in jede Lücke ein bisschen Filament hinein. Mich nervt das ehrlich gesagt und deshalb deaktiviere ich diese Funktion immer. Und das geht so:

Zuerst erlaubst du dem Drucker, Einzeln extrudierte Wände zu drucken (siehe Bild unten). Danach stellst die minimale Extrusionslänge auf 1 mm und startest die Druckvorschau. Du siehst in meinem Beispiel also, dass der Drucker die Lücken immer noch füllt. Woran liegt das?

Das liegt daran, dass ich die minimale Extrusionslänge auf 1 mm gesetzt habe. Das heißt, dass der Drucker alle Lücken füllt, die größer als 1 mm sind. Alles, was unter 1 mm ist, füllt er nicht aus.

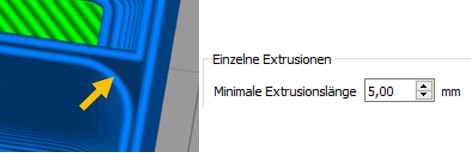

Die Lücke in meinem Bild ist aber 5 mm groß (da der Radius 5 mm groß ist).

Ich setze den Wert also auf 5 mm, weil ich will, dass der Drucker alle Lücken, die kleiner als 5 mm sind, nicht ausfüllt. Dann starte ich dir Druckvorschau erneut und siehe da, die Lücken werden nicht mehr mitgedruckt.

Erweiterungsdistanz

Mit der Erweiterungsdistanz stellst du sicher, dass die Start- und die Endpunkte des Drucks sich um 0,2 mm mit dem Druck überlappen. So wird eine feste Verbindung des gesamten Drucks gewährleistet (gute Verschmelzung).

Wenn noch große Lücken zwischen Füllung und Außenkontur vorhanden sind oder die Füllung nicht richtig mit der Außenkontur verschmolzen ist, dann kann man diesen Wert etwas erhöhen.

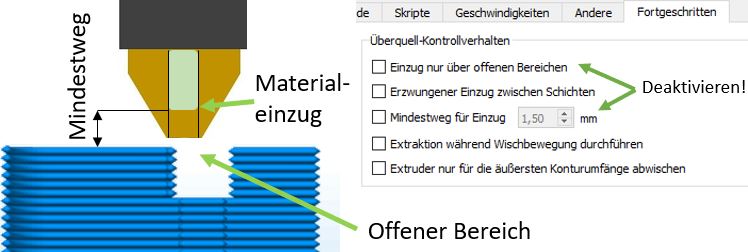

Überquell-Kontrollverhalten und Bewegungs-Verhalten

Wenn der Drucker über einen Freiraum (offenen Bereich) fährt, um an einer anderen Stelle weiterzudrucken, kann Material aus der Düse tropfen. Je länger der Weg dabei ist, desto wahrscheinlicher ist es, dass flüssiges Material heraustropft. Dabei kann es zur Bildung von Fäden kommen. Das sind dünne Fäden, die später hässlich aussehen.

Schau dir dazu dieses Bild über Haare und Fäden an.

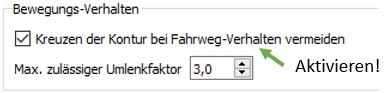

In diesem Fall sollte man lange Fahrtwege vermeiden. Dazu die Einstellung wie auf dem Bild unten aktivieren.

Wenn trotzdem Fäden gezogen werden, ist entweder die Düse zu heiß oder im Reiter „Extruder“ die falschen Werte eingestellt. In diesem Fall sollte im Reiter „Extruder“ der Einzugsabstand auf mindestens 5 mm und die Einzugsgeschwindigkeit auf 30 – 40 mm/Sek gestellt werden. Außerdem empfiehlt es sich, den Kühler zu beschleunigen, damit das Material schneller abkühlt.

Materialeinzug über offene Bereiche

Zuletzt möchte ich noch einmal auf die Einstellung für offene Bereiche zurückkommen. Wie soll sich der Drucker verhalten, wenn über offene Bereiche fährt?

Offene Bereiche sind immer die Bereiche, wo der Drucker aufhört zu drucken und zu einer anderen Stelle fährt, um dort weiterzudrucken. Diese Überfahrt nennt man „offener Bereich“. Schau dir dazu das untere Bild an.

Hier lasse ich alle Einstellungen deaktiviert und empfehle es auch so weiter. Besonders aber die 2 Einstellungen, die ich mit einem grünen Pfeil markiert habe, sollten deaktiviert werden. Ich will jetzt auch nicht jeden einzelnen Punkt erklären, außer jemand wünscht es sich unbedingt und hinterlässt mir dazu ein Kommentar.

Der Reiter „Andere“

In diesem Reiter beginne ich auf der rechten Seite, Sie ist einfacher zu erklären.

Rohfaden-Eigenschaften: Im Reiter „Andere“ siehst du auf der rechten Seite die Rohfaden-Eigenschaften. Hier kannst du 3 Einstellungen verändern.

Die 3 Einstellungen sind eigentlich selbsterklärend. Ich glaube, dass ich hier wirklich nichts erklären muss. Wenn du hier die richtigen Werte eingibst, kann der Drucker am besten berechnen, wie viel Material er aus der Düse geben muss und wie viel Gramm des Filaments letztendlich für einen Druck verbraucht werden.

Einzug bei Werkzeugwechsel: Auch dieser Punkt ist selbsterklärend. Wenn man die Düse gegen eine andere austauscht, wird das Filament nach oben gezogen, damit kein flüssiges Material aus der Düse tropft. Hier würde ich gar nichts verändern. Bei mir wird das Material 12 mm eingezogen. Das reicht normalerweise völlig aus. Alle anderen Werte kann man so lassen, wie sie schon eingestellt waren.

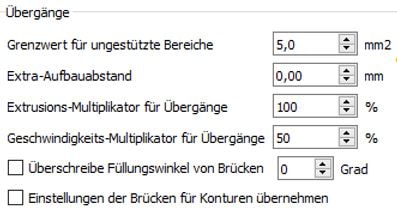

Die Übergänge

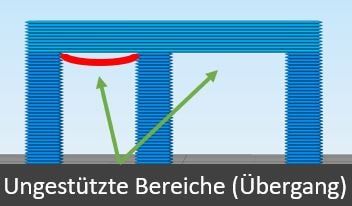

Interessanter wird es bei den Übergängen. Mit Übergänge sind Brücken gemeint. Also alle Bereiche, die normalerweise mit Stützmaterial gedruckt werden müssen. Hier zeige ich euch zunächst einmal meine Einstellungen und erkläre sie im Nachhinein auch.

Grenzwert für unterstützte Bereiche: Übergänge (Überbrückungen), die kleiner als 5 mm sind, kann der Drucker normalerweise gut drucken. Deshalb habe ich hier den Wert auf 5 mm gesetzt. Das heißt, dass der Drucker alle Überbrückungen unter 5 mm nicht als Brücken anerkennt und man dafür auch keine spezielle Einstellung vornehmen muss.

Die folgenden Einstellungen für die Übergänge beachtet der Drucker nur dann, wenn ein Übergang größer als 5 mm ist. Im Bild unten siehst du ein Modell, welches 2 unterstützte Bereiche, beziehungsweise 2 Übergänge (Brücken) enthält.

Extrusions-Multiplikator für Übergänge: Normalerweise wird immer so viel Material aus der Düse gedrückt, wie Standardmäßig eingestellt ist. Bei Übergängen ist es oft sinnvoll, etwas weniger, manchmal aber auch etwas mehr Material herauszudrücken. Hierbei können 2 Problematiken auftreten:

- Zu viel Material: Drückt man zu viel Material aus der Düse, kann es sein, dass die Brücke später einen Bauch bekommt (siehe Bild oben – rote Markierung). Dieser Bauch führt dazu, dass das Modell zu stark mit dem Stützmaterial verschmelzt. Dann kann man es nur schwer voneinander lösen.

- Zu wenig Material: Drückt man zu wenig Material aus der Düse, kann es aber auch sein, dass die erste Schicht nicht ausreichend miteinander verbunden ist (sehr Lückenhaft).

Das ist von Material zu Material unterschiedlich und deshalb kann ich hier leider keine konkreten Werte nennen. Werte zwischen 90 % und 110 % sind für die meisten Materialien empfehlenswert. Einfach ein wenig herumtesten hilft meistens schon aus.

Geschwindigkeits-Multiplikator für Übergänge: Brücken drucke ich immer mit 50 % der Geschwindigkeit oder langsamer, da das Modell sonst kaputtgehen könnte. Wenn du dein Gesamtmodell anständig druckst (nicht zu schnell!), dann reicht 50 % meistens aus.

Wichtig: Bei Brücken sollte der Kühler auch stärker abkühlen. So wird das Filament schneller hart und hat weniger Chancen, mit dem Stützmaterial zu verschmelzen. Dazu gehst du einmal in den Reiter „Abkühlen“ und aktivierst dort den untersten Haken (Aufhebung der Ventilator-Geschwindigkeit für Übergangsbereiche). Dann stellst du Wert auf 100 %.

Bei ABS haben konnte ich so sogar 50 mm lange Übergangsbereich komplett ohne Stützmaterial drucken.

Dimensionsanpassungen: Hier bitte nur dann einstellen, wenn das Modell maßlich nicht passt. Stellst du Wert auf +0,1 mm, dann wird das gesamte Modell (jede Wand) um 0,1 mm dicker – und zwar in beide Richtungen.

Bei einem Kreis wird der Außendurchmesser also um 0,1 mm größer und der Innendurchmesser um 0,1 mm kleiner, weil das Modell in beide Richtungen um 0,1 mm wächst

Nur die Höhe bleibt unverändert. Bei maßgenauen Teilen kann es schon sinnvoll sein, hier etwas zu spielen. Zum Beispiel dann, wenn man zwei Puzzleteile hätte, die nicht ganz ineinanderpassen, weil sie minimal zu groß sind. In diesem Fall könnte man den Wert auf -0,05 mm stellen. Danach passen die Puzzleteile zusammen.

10 Kommentare

Hey Erik,

ich bin wirklich fasziniert von deiner Zusammenfassung, da ich jetzt seit 2 Monaten meine Abschlussarbeit in diesem Bereich absolviere uns sagen muss das es die beste ist die man im Netz finden kann. Mein Frage wäre bezüglich der Einstellung „Materialeinzug über offene Bereiche“ , ich mache einen dual druck jedoch verschmiert jedes mal das material. Wie treffe ich die richtige Einstellungen das dies evtl nicht mehr passiert. Aktive Einstellung : das 1 und 3 Kästchen ausgefüllt und 8 mm ausgewählt, wobei du beide deaktiviert hast, ich bin in dem bereich Neuling deswegen vielen dank im voraus :) und wo kann ich die Retraction Einstellungen finden mit der Einstellung retraction speed

Hi Moritz,

vielen Dank. Beim Dual-Druck ist das etwas schwieriger. Du darfst hier nicht verwechseln: Das 3 Kästchen würde bei dir jetzt heißen, dass dein Extruder für ALLE offenen Bereiche das Material mindestens 8 mm einzieht. Das ist zu viel, weil du zwingst den Drucker zu diesen 8 mm Einzug. Hier kannst du schon einen Wert festlegen, aber keine 8 mm.

Retraction (Materialeinzug) und die Einzugsgeschwindigkeit sollte man im Reiter „Extruder“ einstellen. Dort legst du bei „Einzugsabstand“ fest, wie weit das Filament eingezogen werden soll. Etwas weiter unten kannst du die Geschwindigkeit des Einzugs festlegen.

Hier ist es wichtig, dass du für beide Extruder die Einstellungen so anpasst, dass es eben nicht mehr schmiert. Leider habe ich nur kurz mit Dual gedruckt und habe hier eben nur wenige Erfahrungen.

Trotzdem kannst du das versuchen: Setz die Hitze des Extruders herunter, welches schmiert, so, dass es noch flüssig ist aber nicht zu flüssig ist. Dann Ausrollentfernung etwas erhöhen.

Gruß

Erik

Hallo Erik,

erstmal vielen Dank für diese Anleitung. Ich drucke seit etwa 1 Monat und bin in diesem Bereich des 3D-Drucks ein Anfänger und auch nicht mehr der Jüngste.

Ich schließe mich da an Moritz an, da es wirklich die beste und verständlichste Anleitung von Simplify die ich gelesen habe. Mit deiner Anleitung gelingen mir endlich meine Drucke fast schon perfekt. Alles wurde wirklich toll und verständlich erklärt und dafür möchte ich mich bedanken.

Schade das du den Abschnitt Scripte nicht erklärt hast. Sicherlich ist das nicht einfach und man kann da schon einiges falsch machen. Dennoch wäre es toll, wenn du diesen Abschnitt vielleicht doch etwas erklärst. Bei mir ist es so, ich hätte gerne, dass etwas Filament vor dem Druck aus dem Hotend fliest und nach dem druck zu einer bestimmten Position fährt. Leider bleibt das Hotend nach dem druck über das Werkstück stehen und es fließt noch etwas Filament nach und das sieht unschön aus.

Vielen Dank für diese Tolle Anleitung

Hallo Micha,

ich schaue mal, dass ich zu dem Reiter Scripte mal etwas zusammenschreibe.

Schau einfach die nächsten Wochen ab und zu mal vorbei, damit du nichts verpasst.

Schön, dass die dieser Artikel gefällt :)

Hallo Erik,

vielen Dank für die tolle Anleitung.

Allerdings habe ich zur Einstellung „Grenzwert für unterstützte Bereiche“ eine Frage.

Du schreibst: Übergänge (Überbrückungen), die kleiner als 5 mm sind.

Als Einheit steht dort aber nicht mm, sondern mm2. Das sollte dann doch kein Abstand, sondern eine Fläche sein? Bei mir sind z-B. 50 mm2 eingestellt.

Gruß

Peter

Hallo Peter,

vielen Dank, das habe ich erst jetzt bemerkt. Das erklärt, warum ich manchmal Probleme mit dieser Einstellung hattee.

Wahrscheinlich hast du recht. Ich werde das nochmal prüfen und die Anleitung dann aktualisieren.

Viele Grüße

Erik

Hallo Erik,

ich habe das Programm auch seit 1 Jahr in Betrieb und viel damit herum experimentiert. Mit meinen Drucken bin ich auch sehr zufrieden. Ich habe einen Flashforge Creator Pro. Deine Anleitung mit Erklärungen sind einfach Top und haben mir bei Vielem die Zusammenhänge erklärt. Jetzt kann ich noch vieles optimieren.

Herzlichen Dank und schöne Weihnachten.

Gruß

Michael

Hallo Michael,

Vielen Dank. Ich wünsche dir ebenfalls schöne Weihnachten.

LG Erik

Hallo Michael,

Auch von mir ein Danke, ich komme nicht weiter, bei Rohfadendurchmesser kann ich den Wert 2,85

eingeben aber er wird nicht gespeichert. Mache ich etwas falsch oder hast Du einen TIPP.

Danke und ein schönes, gesundes Neues Jahr.

Hallo Helmut,

ich glaube da kann ich dir nicht weiterhelfen, sorry.

Es muss eigentlich funktionieren. Ich wünsche dir auch ein schönes und gesundes neues Jahr.

Gruß Erik