Seit mindestens 2 Jahren arbeite ich erfolgreich mit der Software Simplify 3D. In diesem Artikel zeige ich dir, wie du das Programm richtig benutzen kannst, um schöne 3 Drucke zu erstellen.

Seit mindestens 2 Jahren arbeite ich erfolgreich mit der Software Simplify 3D. In diesem Artikel zeige ich dir, wie du das Programm richtig benutzen kannst, um schöne 3 Drucke zu erstellen.

Das Gute ist: Die Anleitung ist völlig kostenlos und in deutscher Sprache.

Außerdem kannst du später schöne 3D-Druckteile drucken, so wie diese Ente, die ich für mich gedruckt habe.

Was 3D-Druck mit einem Garten zu tun hat? Als Gärtner und Bastler benötigt man viele Ersatzteile, die man im Normalfall zukaufen müsste. Mit einem 3D-Drucker kann man aber viele Ersatzteile selbst drucken. Auch im Haus- und Gartenbereich.

Gedruckt habe ich übrigens alle meine Druckteile mit dem Ultimaker 2+.

Zur Anleitung: die Schritt für Schritt Anleitung auf Deutsch ist so aufgebaut, dass die Software von der ersten Benutzung an bis zum kompliziertesten Druckteil ausführlich erklärt.

Schritt 1: Simplify 3D – Die Grundeinstellung

Zuerst sollte man in Simplify 3D die Software auf Deutsch umstellen. Das geht ganz einfach über den Reiter „Hilfe“ und dann auf „Sprache ändern“. Hier musst du Simplify 3D auf Deutsch einstellen.

Bei der ersten Benutzung von Simplify 3D muss zunächst über den Konfigurations-Assistent der verwendete Drucker ausgewählt werden. Hier sind Hunderte von Drucker gelistet. In der Regel sollte jeder Drucker, der nicht gerade vom Mond kommt, hier zu finden sein.

So kann das Programm die Größe der Druckplatte erkennen, sodass man im Programm immer die Originalen Maße des Druckers sieht.

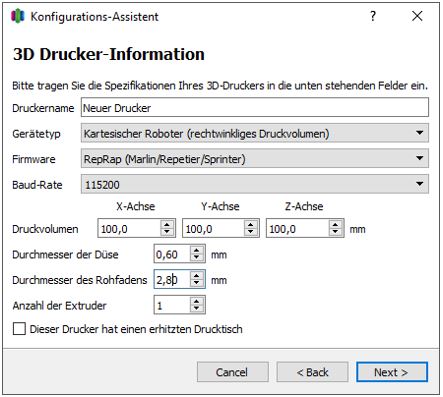

Dein Drucker ist nicht gelistet? Dann musst du alle Maße deines Druckers manuell eingeben. Und das geht so:

Scrolle bei „Drucker auswählen“ ganz nach unten und wähle dort „anderer“ aus. Klicke auf „Next“. Es erscheint ein neues Fenster (Bild unten).

- Druckername: Bei Druckername muss ein Name vergeben werden. Ich würde den Namen des Druckers benutzen.

- Gerätetyp: Fast alle Drucker haben eine rechteckige Form. Der Druckkopf kann also nur in 2 Richtungen hin- und herfahren. In diesem Fall bleibt die Einstellung wie auf dem Bild. Delta-Drucker haben eine Deltaform, wie beispielsweise der Monoprice Mini Delta 3D-Drucker*. Hier muss bei Gerätetyp „Delta Roboter“ ausgewählt werden.

- Firmware: Die meisten Drucker benutzen RepRap. Wenn nicht, dann ist das beim Kauf eines Druckers in der Beschreibung oder in der Bedienungsanleitung mit angegeben. Einfach mal googlen.

- Baud-Rate: Siehe Firmware, ansonsten beim Hersteller nachfragen.

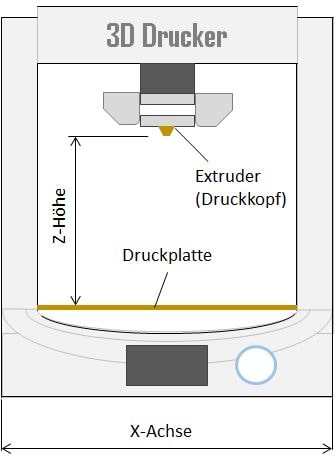

- Druckvolumen: Hier müssen die Maße der Druckplatte eingegeben werden. X-Achse ist, wenn man direkt von vorne in den Drucker hinein schaut. Schau dir dazu auch das Bild in der Seitenleiste an. Die Z-Achse ist die Höhe. Hier muss der Abstand von der Druckplatte bis zur Düse gemessen werden. Aus der Düse kommt das Material.

- Durchmesser der Düse: Diese Einstellung nehmen wir später vor. Man kann sie aber auch hier eingeben.

- Durchmesser des Rohfadens: Ich benutze immer 2,85 mm dickes Filament. Die meisten Drucker sind dafür ausgelegt. Es gibt aber auch dünneres Material. Die Dicke des Materials steht auf der Verpackung. Hier also den richtigen Durchmesser angeben. Das ist wichtig.

- Anzahl der Extruder: Es gibt immer mehr Drucker, die 2 Druckköpfe haben. So kann man mit 2 Farben abwechselnd drucken oder mit einem Extruder wasserlösliches Stützmaterial. Der Ultimaker 2+ hat nur einen Extruder.

Zum Schluss die Konfiguration abschließen. Fertig.

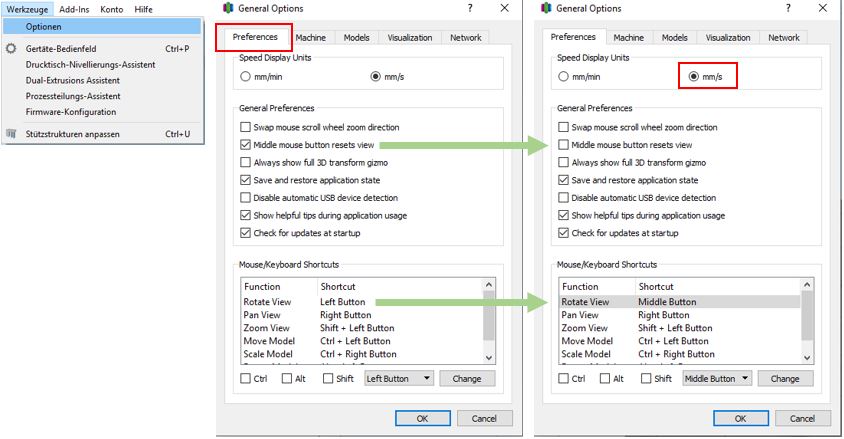

Gehe jetzt in den Einstellungen von Simplify 3D zu Werkzeuge -> Optionen -> Preferences.

Standardmäßig sind hier die Grundeinstellungen so eingestellt, dass die rechte Maustaste zum Rotieren benutzt wird. Die meisten Programme benutzen aber das Mausrad, um ein Modell zu rotieren. Durch Übernahme der Einstellung des oberen Bildes wird das Mausrad zum Rotieren ausgewählt (siehe grüne Pfeile).

Bei Speed sollte die Einstellung auf mm/s eingestellt werden. So kann man die Druck-Geschwindigkeit besser regulieren und abschätzen.

3D Modell erstellen oder herunterladen

Als nächstes braucht man ein 3D-Modell, welches man drucken möchte. Wer selbst konstruiert, kann sich die Modelle selbst erstellen.

Alternativ kann man im Internet Millionen fertige 3D-Modelle für den 3D-Druck kostenlos herunterladen. Eine Plattform davon ist Thingiverse. Einfach mal stöbern. Nach dem Herunterladen einer Datei muss diese entpackt werden.

Wer sich seine Modelle selbst mit CAD konstruiert, muss diese danach in eine STL-Datei konvertieren. Die Slicer-Software (3D-Druck Software) kann nur STL-Dateien lesen.

3D Modell importieren und platzieren

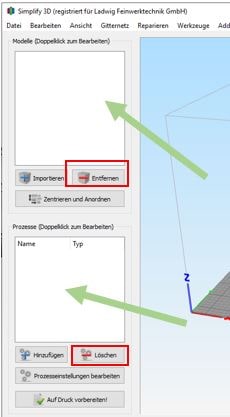

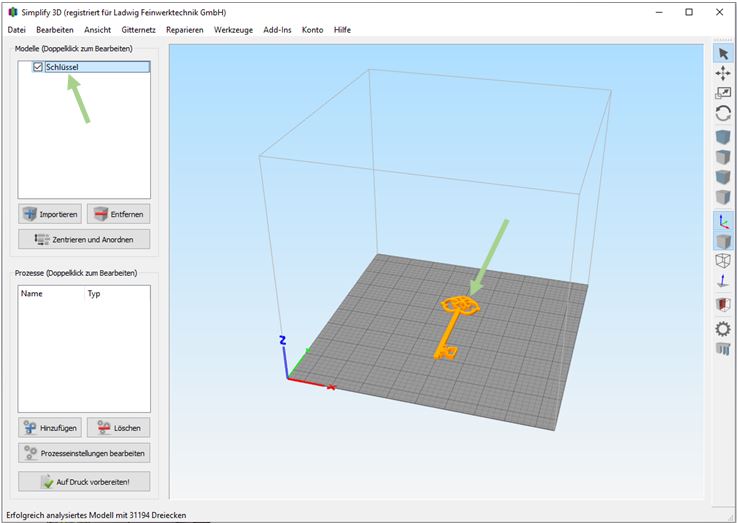

Wenn man die Software „Simplify 3D“ startet, sollte im Regelfall die Oberfläche so aus wie auf dem Bild aussehen.

Die weißen Felder (grünen Pfeile) sollten leer sein. Wenn dort etwas drin steht, dann über die Buttons „entfernen“ und „löschen“ alles entfernen.

Gleich im nächsten Schritt kann man das erste Modell in Simplify 3D laden. Das geht über den Button „Importieren“ im oberen weißen Fenster.

Nach dem Import landet das Modell irgendwie auf der Druckplatte (Bild unten). Den Schlüssel habe ich übrigens auch von Thingverse heruntergeladen.

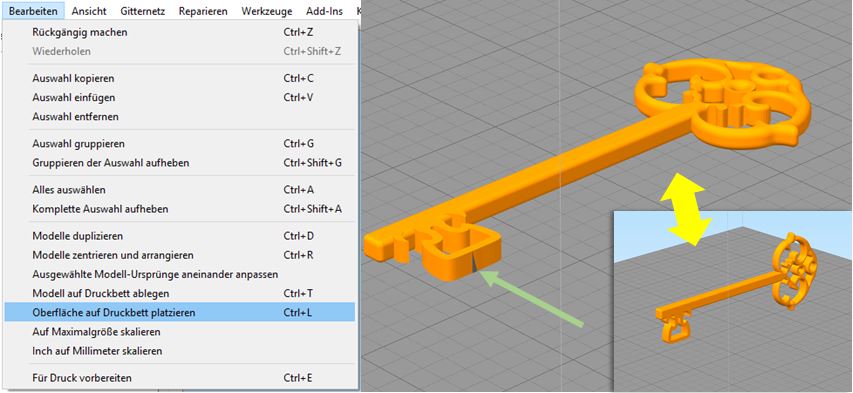

Das Modell kann jetzt beliebig abgelegt werden. Dort, wo die Fläche auf die Druckplatte aufliegt, dort beginnt der Drucker und druckt Schicht für Schicht das ganze Modell auf.

Um das Modell auf eine andere Fläche abzulegen, muss über „Oberfläche auf Druckbett platzieren“ die gewünschte Fläche ausgewählt werden (siehe grüner Pfeil).

Achtung: Es ist völlig normal, dass nicht die ganze Fläche beim Auswählen grau markiert wird. Die Fläche besteht aus vielen kleinen Dreiecken. Beim Erstellen einer STL Datei passiert dies automatisch!

Modell in Simplify 3D ablegen: So gehts

Schaue dir das obere Bild nochmal genau an. 3D-Modelle müssen immer so abgelegt werden, dass der Drucker im Optimalfall kein Stützmaterial benötigt!

Was ist Stützmaterial überhaupt? An allen Überhängen muss der Drucker Stützmaterial erzeugen, den man später wieder entfernen muss. Allerdings sieht die Oberfläche an dieser Stelle nicht besonders schön aus. Wenn man kann, sollte man also auf Stützmaterial verzichten.

Auf der linken Seite des Bildes ist der Schlüssel noch liegend. Der Drucker kann das Modell ohne Stützmaterial drucken. Im rechten Bild müsste der Drucker über die gesamte Schaftlänge des Schlüssels Stützmaterial erzeugen. Das verlängert nicht nur den Druck, sondern verringert auch die Druckqualität.

Man sollte immer sehr gut und lieber etwas zu lange überlegen, wie man ein Modell platziert, bevor man den Druck startet.

3D Modell bewegen, skalieren und drehen

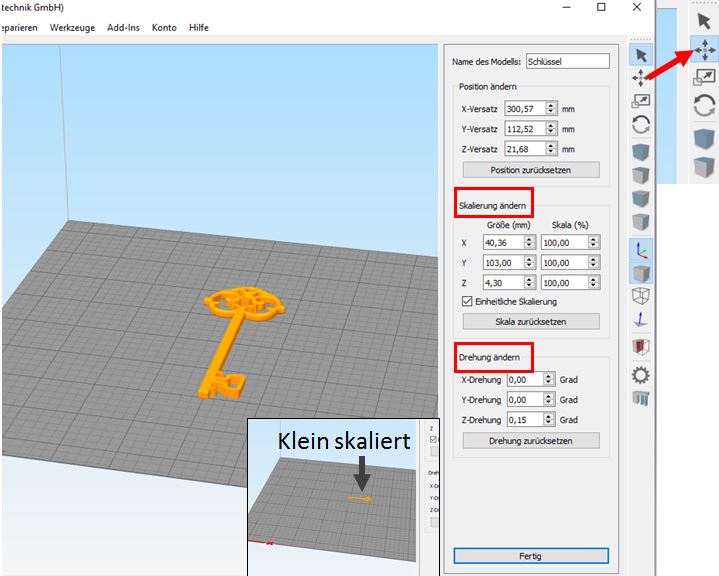

Jetzt kommen noch die letzten Einstellungen zum Modell selbst. Auf die 3 wichtigsten möchte ich eingehen.

- Modell skalieren: Per Doppelklick auf das Modell gelangt man in die Einstellungen (siehe Bild unten). Rechts taucht eine Seitenleiste auf. Hier kann man das Modell skalieren (erstes rotes Rechteck). Bei „Einheitliche Skalierung“ sollte das Häkchen aktiviert sein.

- Modell drehen: Das Modell kann beliebig hin- und hergedreht werden (zweites rotes Rechteck). Einfach den Winkel eingeben.

- Modell verschieben und bewegen: Dazu muss man auf das zweite Symbol klicken (roter Pfeil). Anschließend kann das Modell per Drag and Drop auf der Druckplatte verschoben werden. So kann man auch mehrere Modelle gleichzeitig anordnen.

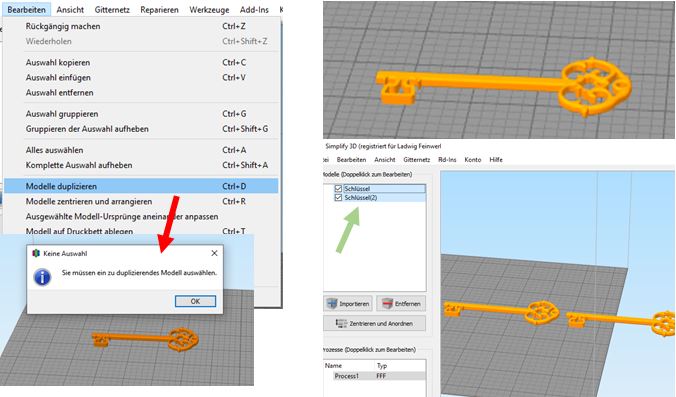

Achtung: Modell nicht angewählt

Ein ganz wichtiger Punkt ist, dass man das Modell anwählen muss, wenn man es bearbeiten möchte. Gerade Anfänger wundern sich, wieso man plötzlich nicht weiter arbeiten kann.

Hier ist ein kleines Beispiel dazu: Ich möchte den Schlüssel gleich 2 mal drucken. Über Bearbeiten klicke ich auf „Modelle duplizieren“. Und schwups, bekomme ich eine Fehlermeldung. Das Modell war nicht angewählt. Das erkennt man auch an der Farbe.

Ich klicke jetzt auf das Modell. Auf der rechten Seite des Bildes sieht man, dass das Modell heller wird. Das heißt, dass ich es jetzt ausgewählt habe. Jetzt kopiere ich das Bild erneut und schon funktioniert es.

Simplify 3D Druckeinstellungen – Schritt für Schritt erklärt

Du kennst jetzt alle Grundfunktionen von Simplify 3D. Du kannst ein Modell in Simplify 3D laden und es richtig anordnen.

Dann kann es mit den Druckeinstellungen weitergehen. Hier stellen wir, Druckgeschwindigkeit, Drucktemperatur und vieles mehr ein.

Bereit? Dann lass uns einfach loslegen.

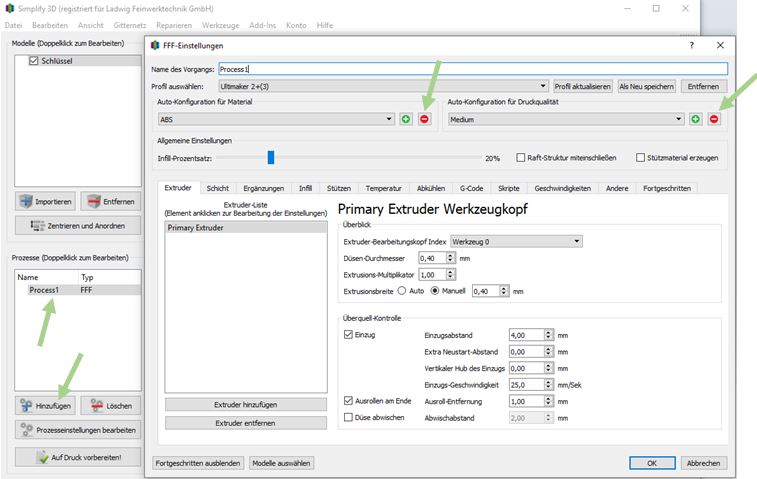

Zuerst legen wir einen neuen Prozess an (2 grünen Pfeile links unten im Bild). Es taucht ein neues Fenster auf. Hier rate ich dringend, die Auto-Konfiguration zu entfernen. Klicke solange auf die 2 roten Minus-Buttons, bis sie ganz weg sind. Da wir die Druckeinstellungen selbst vornehmen, benötigen wir die Auto-Konfiguration nicht.

Für jedes Modell muss ein neues Profil angelegt werden. Das machen wir jetzt auch. Da jedes Material andere Druckeinstellungen benötigt, sollte man dies befolgen.

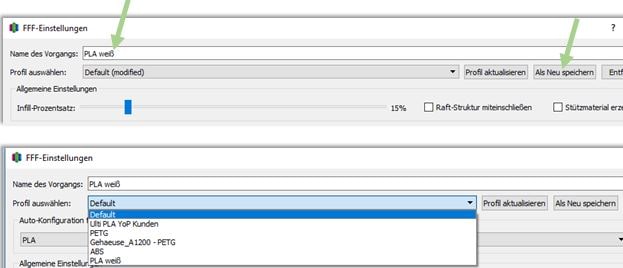

Klicke dazu auf „Als Neu speichern“. Dann vergebe einen neuen Namen. Der Name sollte genauso wie das Material heißen und nicht anders! Wenn du mit ABS druckt, solltest du das Profil auch „ABS“ nennen.

In der Liste unten sieht man, dass ich bereits für mehrere Materialien je ein neues Profil angelegt habe. Ein Profil legt man in der Regel einmal an, perfektioniert mit der Zeit die Einstellung des Profils und erhaltet irgendwann sehr gute Druckteile.

Denke dran: Jedes Material bekommt sein eigenes Profil, sowie jeder Mensch seine eigenen Schuhe trägt. Man kann nicht jedes Schuhpaar auf jeden Menschenfuß ziehen. Genauso verhält es sich bei 3D-Druckmaterialien.

Lass uns doch zusammen ein Profil mit perfekten Einstellungen erstellen.

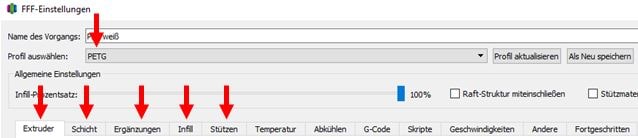

Drucken möchte ich ein Modell aus dem Material PETG. Dazu habe ich schon mal ein Profil angelegt und es „PETG“ genannt.

Jetzt müssen wir jeden einzelnen Reiter (rote Pfeile) durchgehen. In jedem Reiter können und müssen wir etwas einstellen, was unsere Druckqualität in hohem Maße beeinflussen kann. Wir beginnen mit dem ersten Reiter, dem „Extruder“.

Der Extruder

Wichtig: Ich arbeite nur mit einem Extruder, das heißt, nur mit einem Druckkopf! Und so ist auch meine Anleitung aufgebaut. Es gibt Drucker, die 2 Druckköpfe haben.

Links im weißen Fenster sieht man auch, dass dort nur 1 Extruder gelistet ist. Hier nichts ändern! Rechts sieht man verschiedene Einstellungsmöglichkeiten:

- Düsendurchmesser: Dieser muss immer genauso groß sein, wie der Durchmesser der verwendeten Düse. Die Düse ist die kleine Spitze, wo das heiße Material herauskommt! Es gibt Düsen mit verschiedenen Durchmessern zu kaufen. In meinem Fall benutze ich eine Düse mit einem Durchmesser von 0,6 mm. Der Drucker drückt jetzt also immer so viel Material aus der Düse, dass die Breite des gedruckten Materials (Filaments) 0,6 mm breit ist.

Hier erfährst du, welche Düsen für den 3D-Drucker am besten geeignet sind.

- Extrusionsbreite: Die Extrusionsbreite sollte genauso groß sein, wie der Düsendurchmesser. Unten sieht man den Unterschied. Links sieht man, dass der Extruder Linie neben Linie druckt. Jede Linie ist 0,6 mm dick. Die Wandstärke ist bei beiden Bildern 10 mm dick. Die Breite des Filaments (grünen Punkte) sind im linken Bild immer nur 0,6 mm breit.

Im rechten Bild habe ich die Extrusionsbreite auf 3 mm gestellt. Der Drucker würde in diesem Fall so viel Material aus der Düse drucken, dass jede Schnur 3 mm breit wäre und der Drucker schneller mit dem Drucken fertig wäre. Das sollte man aber auf keinen Fall so machen! Dadurch muss der Drucker sonst viel höhere Kräfte ausüben, um das Filament aus der Düse zu drucken, was auf Dauer nicht gut ist. In diesem Fall sollte man lieber eine größere Düse benutzen. Ich persönlich habe die Extrusionsbreite immer an den Düsendurchmesser angepasst und empfehle das auch so weiter.

- Extrusions-Multiplikator: Der Multiplikator drückt bei einem Wert von 1 immer 100 % Material aus der Düse. Diese 100 % sind perfekt von der Software berechnet. Stellt man den Multiplikator auf 105 %, drückt der Drucker mehr Material aus der Düse. Das ist immer dann sinnvoll, wenn man eine höhere Materialdichte erreichen will oder zwischen 2 Linien eine kleine Lücke entsteht. Diese kleinen Lücken können dadurch zustande kommen, dass der Durchmesser des Filaments kleiner ist, als es in Simplify 3D eingestellt ist. Dadurch enthält das Modell später kleine Lücken und wird undicht.

Zusätzlich kann es bei den dünnen Wände vorkommen, dass die einzelnen Schichten nicht miteinander verschmelzen. Die Wände lassen sich dann leicht spalten (Beispiel-Foto folgt).

Um dies alles zu vermeiden, kann man den Multiplikator erhöhen. Dadurch überlappen sich die Linien immer leicht und das Modell wird schön miteinander verschmolzen.

Mein Tipp für Anfänger: Den Extrusions-Multiplikator immer 105 % stellen.

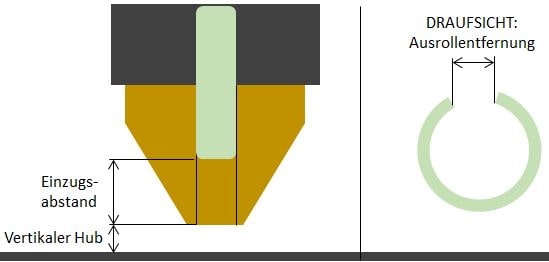

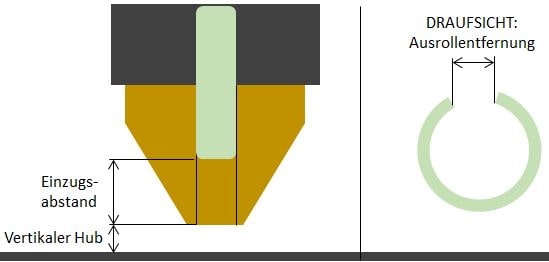

- Einzugsabstand: Flüssiges Material tropft. Der Druckkopf muss während des Drucks immer wieder neue Punkte anfahren, so wie es zum Beispiel auch eine Fräsmaschine tut. Er fährt also von A nach B. In dieser kurzen Zeit könnte das Material aus der Düse laufen. Damit das nicht passiert, zieht der Extruder während dieser Zeit das Material ein Stück zurück. Hier sollte man mindestens 4,0 mm einstellen. Manchmal sogar bis 4,5 mm.

Wichtig: Je höher man das Material einfahren lässt, desto stärker kann es abkühlen. Weiter oben ist die Düse kühler.

- Vertikaler Hub: Wenn der Druckkopf von A nach B fährt, kann es sein, dass er bereits über gedrucktes Modell schleift. Das kann dazu führen, dass er kleine Mengen an Material an deren Kanten abwischt. Hier sollte man einen Wert von 0,2 mm einstellen. Das reicht völlig aus. Der Druckkopf fährt dann um 0,2 mm hoch, bevor er von A nach B fährt.

Ausrollentfernung: Mal angenommen, man möchte einen geschlossenen Ring drucken. Während der Drucker also diesen Ring druckt, drückt er so lange flüssiges Material aus der Düse, bis der Ring fertig ist. Das kann dazu führen, dass er am Ende des Rings zu viel Material aus der Düse drückt. Das 3D-Modell bekommt dann überall dort, wo der Drucker eine Bahn beendet hat, einen kleinen Boppel. Das kann man rechts auf dem kleinen Fotoausschnitt sehen.

Ausrollentfernung: Mal angenommen, man möchte einen geschlossenen Ring drucken. Während der Drucker also diesen Ring druckt, drückt er so lange flüssiges Material aus der Düse, bis der Ring fertig ist. Das kann dazu führen, dass er am Ende des Rings zu viel Material aus der Düse drückt. Das 3D-Modell bekommt dann überall dort, wo der Drucker eine Bahn beendet hat, einen kleinen Boppel. Das kann man rechts auf dem kleinen Fotoausschnitt sehen.

Man kann das aber vermeiden. Wenn man bei der Ausrollentfernung einen Wert von 1 mm eingibt, dann sagt man dem Drucker, dass er 1 mm vor dem Ende der Kontur kein Material mehr aus der Düse drucken soll. Stattdessen läuft nur noch das „Restmaterial“ heraus. So werden solche Punkte vermieden und man bekommt perfekte Drucke. Die optimale Ausrollentfernung liegt zwischen 0,8 mm und 1 mm.

- Düse abwischen: Stelle hier bitte nichts ein. Wenn alle anderen Einstellungen richtig eingestellt sind, benötigt man diese Funktion nicht.

- Einzugsgeschwindigkeit: Siehe Einzugabstand! Hier kommt es allerdings darauf an, wie schnell das Material zurückgezogen wird. 30 – 45 mm sind optimal. Ich habe Standardmäßig 40 mm eingestellt. Bei weichem Material wie Gummi sollte der Wert stark gesenkt werden, da Gummi nicht so schnell bewegt werden kann.

Alle anderen Funktionen kannst du unberücksichtigt lassen. Das heißt, der Wert der anderen Einstellungen sollte auf 0 stehen.

Die Schicht (Layer)

Gehen wir zum nächsten Reiter, zum Reiter Schicht (Layer).

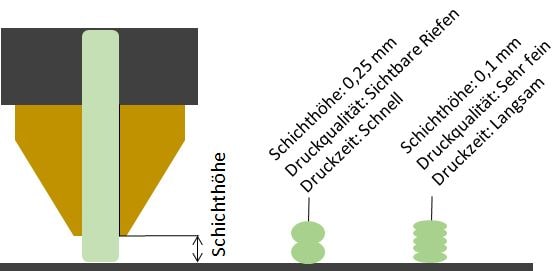

- Primäre Schichthöhe: Das untere Bild sollte alles sagen. Die Höhe sagt aus, wie dick jede Schicht sein soll. Hier ist schnell klar: Je höher die Schicht, desto stärker sind später die Riefen am 3D-Modell sichtbar. Dafür ist der Druck schneller fertig. Mit einer feinen Schichthöhe kann man sehr schöne 3D-Druckteile bekommen.

- Oberste feste Schichten: Druckteile kann man innen so drucken, dass sie nicht zu 100 % gefüllt sind. Man kann durch ein Wabenmuster viel Material sparen. Schneidet man das Modell auf, würden lauter Hohlräume sichtbar (ähnlich wie bei einem Wespennest). Oben und unten sollten aber ein paar Schichten voll gedruckt werden, damit das Modell nur von innen durchlöchert ist. Bei oberste und unterste Feste Schichten sollten mindestens 4 Schichten eingestellt sein.

- Kontur / Umfangshüllen: Auch hier sollten mindestens 3 Konturen eingestellt werden. Der Drucker fährt dann zuerst 3 mal die Außenkontur des Modells ab, bevor er das Innenleben druckt. 3 hat sich als Optimal herausgestellt.

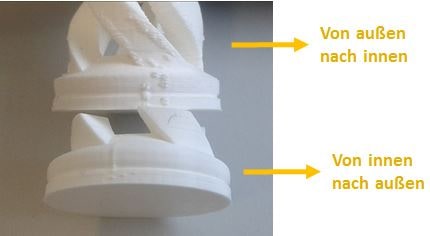

- Kontur-Richtung: Man kann das Modell von innen nach außen oder von außen nach innen drucken. Von innen nach außen ergibt eine bessere Druckqualität an der Außenkontur (siehe Bild unten).

- Update: Zum Bild unten möchte ich noch erwähnen, dass diese Punkte durch das Einstellen der richtigen Ausrollentfernung entfernt oder fast ganz unsichtbar gemacht werden können.

Die anderen Einstellungen sollte man so einstellen:

- Höhe der ersten Schicht: 70 %

- Breite der ersten Schicht: 100 %

- Geschwindigkeit der ersten Schicht: 60 %

- Startpunkte: Beliebig

Bei allen anderen Einstellungen sollte man den Haken entfernen.

Ergänzungen

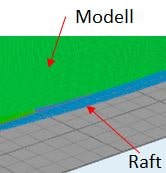

Hier brauchst du eigentlich keine Funktion, außer in einigen Fällen die Funktion „Raft“.

Was macht Raft? Wenn man große, flächige Modelle druckt, kühlt das Material mit der Zeit ab und zieht sich zusammen. Dabei können sich die Ecken von der Druckplatte lösen. Bei einer heißen Druckplatte sinkt die Gefahr aber. Am schlimmsten ist ABS. ABS zieht sich sehr stark zusammen. Vermeide dieses Druckmaterial, wenn es geht.

Was macht Raft? Wenn man große, flächige Modelle druckt, kühlt das Material mit der Zeit ab und zieht sich zusammen. Dabei können sich die Ecken von der Druckplatte lösen. Bei einer heißen Druckplatte sinkt die Gefahr aber. Am schlimmsten ist ABS. ABS zieht sich sehr stark zusammen. Vermeide dieses Druckmaterial, wenn es geht.

Raft macht einfach nur mehrere Druckschichten (Konturen) um das Modell, das man später wie ein Blatt Papier vom Modell abreißt. Das verhindert, dass die Ecken sich lösen sollen. In 95 % aller Fälle benötigt man aber kein Raft. Dazu muss nur die Druckplatte die richtige Wärme haben (siehe weiter unten).

Infill (Füllung)

In der Regel wird das Material zu 100 % mit Material gefüllt. Oft ist das aber nur Materialverschwendung. Durch Hohlräume kann man viel Material und Druckzeit sparen. Viel gibt es zu Infill nicht zu sagen. Rechts im Bild sieht man verschiedene mögliche Muster, die man einstellen kann.

In der Regel wird das Material zu 100 % mit Material gefüllt. Oft ist das aber nur Materialverschwendung. Durch Hohlräume kann man viel Material und Druckzeit sparen. Viel gibt es zu Infill nicht zu sagen. Rechts im Bild sieht man verschiedene mögliche Muster, die man einstellen kann.

Hier muss einfach mal ein wenig herumspielen und schauen, was so möglich ist. Wabenmuster tragen im Übrigen zu einer Stabilität des Modells bei.

Wie groß die Wabenstruktur sein soll, kann man über den Schieberegler einstellen. Weniger als 25 % Füllung würde ich allerdings nicht gehen.

Stützen (Stützmaterial)

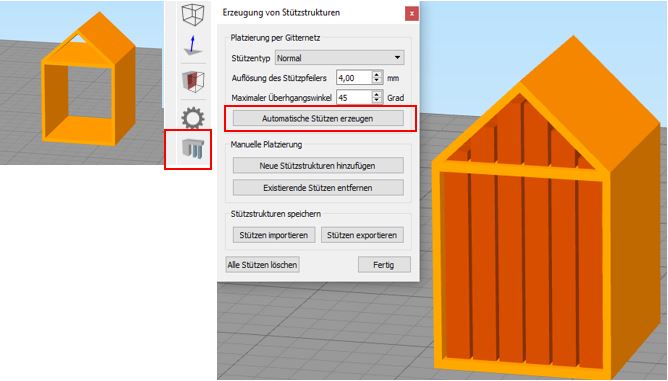

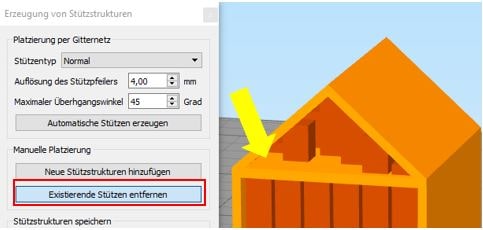

Für Überhänge muss man dem 3D-Modell Stützmaterial hinzufügen. Als Beispiel habe ich ein Haus genommen. Im ober Bild links ist das Modell. Über das Symbol in der Seitenleiste (siehe Bild) kann man automatisch Stützmaterial hinzufügen.

Allerdings macht die Software das so, wie sie denkt. In dem Haus benötige ich zwar unten Stützmaterial, aber nicht oben im Dach, da der Drucker 45 Grad Schrägen ohne Probleme drucken kann.

Wichtig: Schrägen bis zu 35 Grad sollte jeder Drucker ohne Stütze schaffen!

Das Material oben kann ich manuell wieder entfernen. Wie das geht, sieht man im unteren Bild. Über den in rot markierten Button kann ich einzelne Stützen wieder löschen, oder einzelne hinzufügen (Button drüber). So kann man selbst entscheiden, wo man überall Stützmaterial hinzufügen möchte.

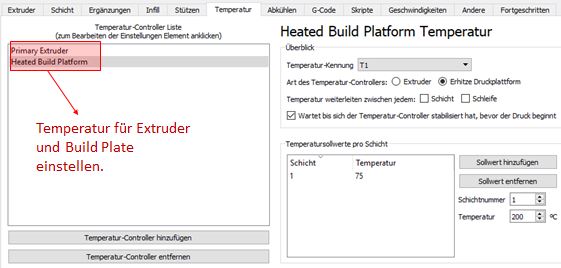

Temperatur

Hier kann man sowohl die Temperatur für die Druckplatte einstellen, als auch für den Extruder. So stellst du die Temperatur ein:

Zuerst auswählen, was geändert werden soll (rotes Rechteck). Danach kann auf der rechten Seite die Temperatur eingegeben werden (dazu Doppelklick auf „Temperatur“)!

Diese Werte haben sich für die Druckplatte bewährt (nur die wichtigsten Materialien):

- ABS: 100 °C.

- PETG: kleine Modelle 55 °C, große Modelle 75 °C.

- PLA: kleine Modelle 45 °C, große Modelle 60 °C.

Diese Werte haben sich für die Düse bewährt:

- ABS: 250 °C,

- PETG 240 °C,

- PLA 190 – 220 °C (bei kleinen Stegen und kleinen Teilen sollte die Temperatur bei PLA möglichst niedrig sein. Bei großflächigen Modellen kann sie etwas höher liegen). Hier siehst du ein Beispiel, wenn die Düse bei kleinen Bauteilen zu heiß ist und das Material zu wenig gekühlt wird.

Alle anderen Einstellungen solltest du wie auf dem Bild übernehmen.

Abkühlen (Kühlfunktion)

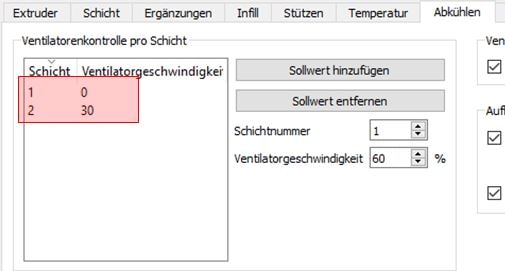

Bei der Kühlung kann man die Werte genauso abändern, wie bei der Temperatur. Kühlen macht man deshalb, dass das Material abkühlt und ihre Form behält. Insgesamt muss man hier 2 Schichten anlegen.

- Schicht 1: Die erste Schicht sollte der Kühler aus sein. Sonst kann es sein, dass Material nicht richtig auf der Platte haftet. Der Wert sollte also auf 0 stehen.

- Schicht 2: Aber der zweiten Schicht sollte der Kühler laufen. Diese Werte haben sich bewährt:

ABS: 0 %, PETG 30 %, PLA 60 %.

G-Code und Scripte: Diese Funktion ist nur für absolute Profis geeignet. Hier sollte man nichts machen.

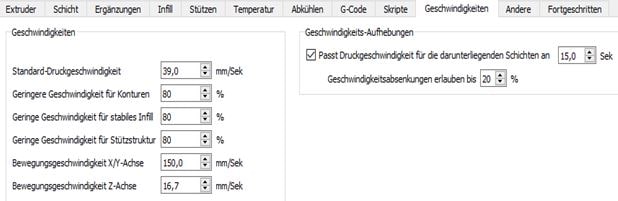

Geschwindigkeiten (Druckgeschwindigkeit)

Die Geschwindigkeit steuert in einem sehr hohen Ausmaß die Druckqualität. Je schneller man druckt, desto schlechter ist in der Regel später auch die Druckqualität.

Und ein Bild mehr sagt als 1000 Worte, zeige ich einfach mal, mit welcher Geschwindigkeit ich meine Modelle drucke. Die einzige Ausnahme ist Gummi. Hier muss jede Einstellung angepasst werden. Übrigens rate ich, niemals Gummi zu drucken. Glücklich wird man damit nicht.

Im Reiter Andere solltest du nichts ändern und alles so belassen.

Teil 2 der Simplify 3D-Anleitung folgt

Sicherlich hast du schon bemerkt, dass ich den Reiter „Fortgeschritten“ nicht erklärt habe. Diesen Teil und den Rest erkläre ich in einem anderen Artikel (folgt). In meinem nächsten Artikel geht es darum, die letzte Feineinstellung vorzunehmen. Außerdem lernst du, wie man viele coole Tricks, wie beispielsweise

- eine Pausenfunktion in den 3D-Drucker einbaut. Das ist vor allem dann nützlich, wenn man zum Beispiel kein Stützmaterial mag und lieber einen Einleger einbauen möchte. Der Drucker druckt dann auf dem Einleger weiter und man kann auf das Stützmaterial verzichten.

- Das verhindert, dass sich das Material von der Platte löst. Und das ganz ohne Kleber auf die Platte zu schmieren.

- Wie man Einstellungen direkt im G-Code ändern kann.

Update

Ich habe nun den Artikel veröffentlicht, wo ich dir zeige, wie du eine Pause während dem Druckvorgang einlegen kannst. Ich nutze das, um auf das Stützmaterial zu verzichten. Den Artikel findest du hier: 3D-Druckteil ohne Stützmaterial drucken.

Update 28.09.2020

Irgendwo in dieser Anleitung habe ich versprochen, dass ich noch eine weitere Anleitung veröffentlichen werde, wo ich die Einstellungen „Andere“ und „Fortgeschritten“ erklären werde.

Es ist nun so weit. Noch ist die Anleitung nicht perfekt, sollte aber für den Anfang reichen. Die Anleitung findest du hier: Simplify-3D-Anleitung Teil 2.

34 Kommentare

Hallo Erik,

vielen Dank für die gut verständliche Anleitung für Einsteiger in Simplify3d.

Arbeite seit gestern mit diesem Slicer und bin dankbar für jede Hilfe in deutsch.

Mein Drucker: JGAURORA A5

Gruß Hajo

hallo,

habe seit gestern ein Problem beim drucken. Wenn ich das teil abspeichere auf dem USB Stick erscheint es dann nicht auf dem Drucker.

Hallo,

die Datei muss von Simplify auf die SD-Karte gespeichert werden. Bei großen Dateien kann das einige Sekunden dauern. Nach dem speichern die Karte nicht gleich herausziehen.

Oder die Karte auf dem PC öffnen und schauen, ob die Datei wirklich drauf ist.

Wichtig ist auch, dass das Teil als gcode gespeichert wird.

Sehr gut erklärt, freue mich schon auf Teil 2…..

Gruß Peter

Hallo Peter,

Teil 2 folgt demnächst.

Gruß zurück

Hallo Erik

Tolle Erklärung !! :-)

Freue mich auf Teil 2

Gruß aus Düsseldorf

Walter

Dankeschön :) Kommt im Dezember.

Sry, habe nicht an den Druckertyp gedacht.

Flashforge Dreamer, bisher gute 3000std in 3 Jahren.

Danke für die gut gemachte Anleitung!

Ich habe gerade mit Simplify 3D abgefangen. Dir Anleitung ist sehr hilfreich als Richtlinie für die Druckparameter als auch für das Verständnis der Zusammenhänge dieser. Beim Slic3r sehen die schon etwas anderst aus und man muss ein wenig Umdenken.

Gruß, Maki

Dankeschön.

Ja man muss umdenken. Wäre auch zu schön gewesen, wenn alle Programme gleich wären.

Gruß Erik

Herzlichen Dank für das verständliche Werk! Es ergänzt hervorragend meine Erfahrungen mit dem A20M. Leider finde ich den angekündigten Teil 2 nicht. Ist er schon online? Freue mich über die Fortführung. Beste Grüße und gute Geschäfte.

Hi,

ich werde insgesamt 3 Teile erstellen. Teil 2 habe ich bereits erstellt und ganz unten verlinkt.

Viele Grüße

Sehr gute Erklärung, die mir ein wenig mehr Wissen verschafft hat :)

Vielen Dank!

Hallo, erst mal super Seite, topp aufgebaut…

aber kann es sein ?!? Du schreibst bei den Empfehlungen zum druck/bzw. Lüfter wie folgt:

Schicht 2: Aber der zweiten Schicht sollte der Kühler laufen. Diese Werte haben sich bewährt:

ABS: 100 %, PETG 30 %, PLA 60 %.

hm, beim ABS 100% ? ich kenne es mit 0% und wenn möglich beheizter Bauraum – und ja ABS ist die Pest ;-)

Danke nochmal – und Grüße Thomas

Hi Thomas,

schön, dass dir die Seite gefällt.

Bei ABS habe ich den Bauraum völlig dicht gemacht. Der Lüfter muss aus sein. Sorry, mein Fehler. Habe es korrigiert.

Gruß

Erik

Super Anleitung. Bin total begeistert!

Darf ich fragen wann der 3. Teil folgt?

Halle Dennis,

Dankeschön :) Was wünscht du dir denn für Teil 3?

Aktuell ist noch kein dritter Teil geplant.

Gruß

Erik

Hallo Erik,

du hattest am Ende deiner Anleitung geschrieben:

“Sicherlich hast du schon bemerkt, dass ich den Reiter “Fortgeschritten” nicht erklärt habe. Diesen Teil und den Rest erkläre ich in einem anderen Artikel (folgt). ”

Und hier dein Post vom 22.02.2020:

Erik 22. Februar 2020 – 20:51

Hi,

ich werde insgesamt 3 Teile erstellen. Teil 2 habe ich bereits erstellt und ganz unten verlinkt.

Viele Grüße

Das ist bis dahin schonmal eine Anleitung wie ich sie gesucht habe. Ich habe mir die Mühe gemacht (mit leider nur sehr wenig Word kenntnissen) und aus deiner Anleitung ein kleines Buch mit Inhaltsverzeichnis erstellt. (Kann ich dir gerne zukommen lassen)

Gruß

Dennis

Hi Dennis,

ach ja, das habe ich schon ganz vergessen. Dankeschön für deine Erinnerung.

Ich werde das so schnell wie möglich umsetzen. Vielleicht in den nächsten 2 Wochen.

Ich finde es toll, dass dir meine Anleitung so gut gefällt.

Du kannst es mir auch gerne schicken. Eine Email-Adresse findest du im Impressum.

Gruß

Erik

Hallo Erik,

vielen Dank, dass du Zeit findest dich damit auseinanderzusetzen.

Die Anleitung als docx werde ich dir dann sehr gerne zukommen lassen.

Gruß

Dennis

Vor allem der Reiter „fortgeschritten“ würde mich interessieren. Hier habe ich noch nicht so ganz verstanden welche Einstellung was beeinflusst.

Aber auch „andere“ würde mich interessieren.

Bin schon sehr gespannt! Mach dir aber keinen Stress! Will ja auch nicht, dass die bisherige Qualität nachlässt.😉

Top Anleitung!!!

Woher kann ich das Modell von dem Schlüssel finden? Bei Thingiverse finde ich nur andere.

Hi Steve,

ich weiß es nicht. Ich finde den Schlüssel selbst nicht mehr. Sorry.

Habe auf jeden Fall nach „Key“ gesucht. Da könntest du ihn finden.

Gruß

Erik

Danke für diesen tollen Blog. War sehr informativ für mich.

Hallo Erik,

vielen Dank für Deine sehr gute, ausführliche Anleitung.

Hab da eine Anmerkung: Du gibst als Bewegungsgeschwindigkeit für die X/Y Achsen 150,0 mm/sek an, damit käme ich auf 9000 mm/min. Das erscheint mir sehr hoch zu sein. Kannst Du etwas dazu sagen?

freundliche Grüße, Dirk

Hallo Dirk,

das ist die Geschwindigkeit, die der Drucker fährt, wenn er zu einer anderen Stelle fährt, um dort weiterzudrucken. Zu hoch ist die Geschwindigkeit keinesfalls.

15 cm pro Sekunde ist nicht wirklich schnell. Vor allem dann nicht, wenn der Drucker nicht druckt.

Es ist gerade umgekehrt. Durch die schnelle Geschwindigkeit verhinderst du, dass flüssiges Material aus der Düse tropft.

Je langsamer die Übergangsgeschwindigkeit, desto höher die Wahrscheinlichkeit, dass etwas heraustropft oder dass der Drucker schmiert.

Viele Grüße

Erik

Hi. Ich arbeite schon länger mit diesem Programm. Nun stellt sich für meinen aktuellen Druck die Frage ob man das Infill ab einem bestimmten Layer ändern kann.

Zum Beispiel:

layer 1-10 infill 20%

ab layer 11 dann nur noch mit 10%

Kann man das irgendwo einstellen?

Hallo Bene,

es gibt eine Möglichkeit. Dazu musst du 2 Prozesse erstellen.

Im Reiter Fortgeschritten kannst du dann im ersten Prozess die Layer Starthöhe z. B. von 0 bis 10 mm einstellen.

Im zweiten Prozess kannst du ebenfalls im Reiter fortgeschritten die Layer Starthöhe von 10 mm bis 20 mm einstellen.

Einfach im Reiter fortgeschritten bei „Modifikation der Schichten“ die Werte eintragen.

War das verständlich genug?

Viele Grüße

Gelten die Angaben auch für Andere Nozzle-Drm als 0,6mm

Hallo Franz,

Druckwerte lassen sich meistens auf alle Durchmesser anwenden.

Nur bei Düsen, die kleiner als 0,4 mm sind, braucht man manchmal andere Werte, weil zu kleine Düsen gerne verstopfen.

Gruß

Erik

Hallo Erik, vielen Dank für deine sehr informative Anleitung. Wenn die Anleitungen, für das Thema 3D-Druck, z.B. im PDF-Format zum Herunterladen zur Verfügung stehen würden, wäre ich bereit einen angemessenen Betrag dafür zu bezahlen.

Hallo Hanspeter,

mal schauen, was sich machen lässt. Vielleicht erstelle die Tage mal eine PDF-Datei. Einfach in ein paar Tage nochmal vorbeischauen.

Gruß

Erik

Hallo Erik, habe aus 3 von deinen Veröffentlichungen zum 3D Druck eine Word-Datei erstellt. Ich könnte sie dir als PDF-Datei zuschicken.

Gruß

Karl

Hi,

vielen Dank für deine Mühe. Diese Arbeit hat bereits ein anderer netter Leser schon gemacht :)

VG Erik